เครื่องนึ่งฆ่าเชื้อด้วยไอน้ำมีประสิทธิภาพเพียงใด?

ที่ ผลการฆ่าเชื้อของเครื่องนึ่งฆ่าเชื้อด้วยไอน้ำ (หรือเรียกอีกอย่างว่าเครื่องนึ่งฆ่าเชื้อด้วยไอน้ำแรงดันสูง) เป็นหนึ่งในวิธีการฆ่าเชื้อที่เชื่อถือได้และใช้กันอย่างแพร่หลายที่สุด โดยเฉพาะอย่างยิ่งในทางการแพทย์ ห้องปฏิบัติการ และอุตสาหกรรม ผลการฆ่าเชื้อส่วนใหญ่ขึ้นอยู่กับการแทรกซึมและความคงตัวทางความร้อนของไอน้ำอิ่มตัวอุณหภูมิสูง ซึ่งสามารถฆ่าเชื้อจุลินทรีย์ทั้งหมดได้อย่างมีประสิทธิภาพ รวมถึงแบคทีเรีย ไวรัส เชื้อรา และสปอร์

1. หลักการและข้อดีของการฆ่าเชื้อ

ที่ sterilization effect of steam sterilizer mainly depends on the synergistic effect of high-temperature saturated steam. In a closed high-pressure environment, steam can quickly penetrate the surfaces and pores of the sterilized items, destroying the protein, nucleic acid and cell membrane structure of the microorganisms and making them inactive.

(1) อัตราส่วนทางวิทยาศาสตร์ของอุณหภูมิและเวลา

เงื่อนไขการฆ่าเชื้อมาตรฐาน: 121°C เป็นเวลา 15~30 นาที หรือ 134°C เป็นเวลา 3~10 นาที

อุณหภูมิสูง (≥121°C) สามารถฆ่าเชื้อแบคทีเรียและไวรัสทั่วไปได้อย่างรวดเร็ว ในขณะที่สปอร์ที่ทนความร้อน (เช่น สปอร์ของแอนแทรกซ์) ต้องใช้เวลาดำเนินการนานกว่า

(2) แรงดันสูงช่วยเพิ่มการเจาะ

ที่ working pressure is usually 0.1~0.2MPa (1~2 atmospheres). The high pressure environment enables steam to penetrate into the complex structure of the instrument (such as lumen, joint gap), ensuring sterilization without dead angles.

(3) ความสามารถในการฆ่าเชื้อในวงกว้าง

สามารถยับยั้งวัณโรค ไวรัสตับอักเสบบี (HBV) เอชไอวี และสปอร์ของแบคทีเรียที่ดื้อรั้น (เช่น สปอร์ของคลอสตริเดียม) ซึ่งเป็นไปไม่ได้สำหรับวิธีการฆ่าเชื้ออื่นๆ (เช่น แสงอัลตราไวโอเลต และการฆ่าเชื้อด้วยแอลกอฮอล์)

2. วิธีการตรวจสอบผลการฆ่าเชื้อ

เพื่อให้มั่นใจถึงประสิทธิผลของกระบวนการฆ่าเชื้อ จะต้องได้รับการตรวจสอบโดยการตรวจสอบสามทางทางกายภาพ เคมี และชีวภาพ:

(1) การตรวจติดตามทางกายภาพ

ที่ built-in sensor of the sterilizer records the temperature, pressure and time curves in real time to ensure that the actual parameters meet the set values (such as 121℃ for 15 minutes). Any deviation may lead to sterilization failure.

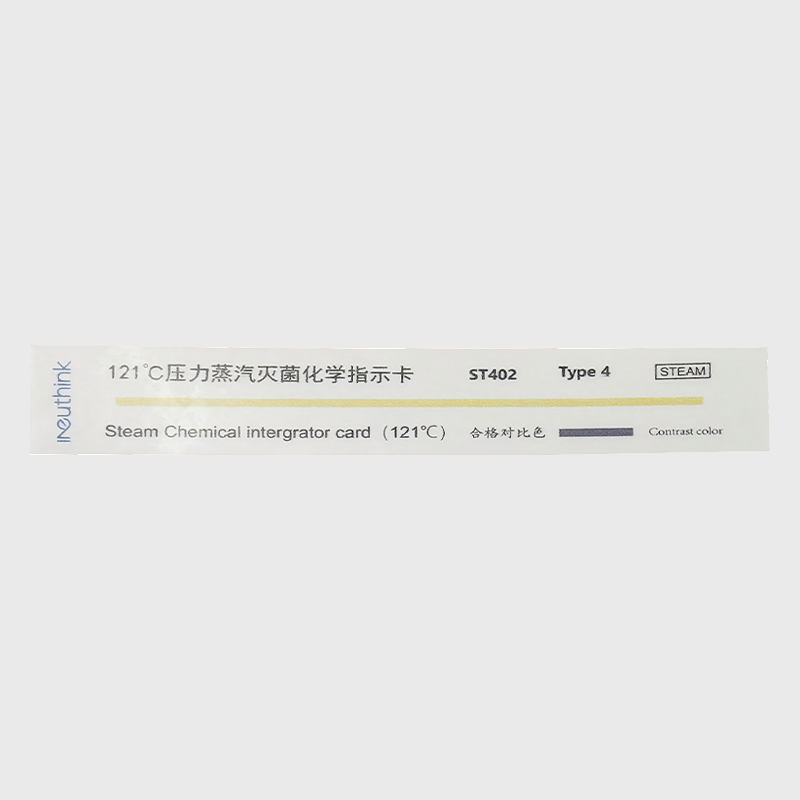

(2) การตรวจสอบสารเคมี

การ์ด/เทปแสดงสถานะทางเคมี: การเปลี่ยนสีจะสะท้อนให้เห็นด้วยสายตาว่าถึงอุณหภูมิในการฆ่าเชื้อแล้วหรือไม่ (เช่น เทปแสดงสถานะแรงดันไอน้ำของ 3M เปลี่ยนจากสีขาวเป็นสีดำ)

การทดสอบ Bowie-Dick: ใช้เพื่อตรวจจับการซึมผ่านของไอน้ำของเครื่องฆ่าเชื้อก่อนสุญญากาศโดยเฉพาะ เพื่อหลีกเลี่ยง "จุดเย็น" ที่เกิดจากอากาศที่ตกค้าง

(3) การติดตามทางชีวภาพ

Geobacillus stearothermophilus ถูกใช้เป็นตัวบ่งชี้ทางชีวภาพเนื่องจากมีความต้านทานความร้อนสูง (ใช้เวลา 121 ℃ เป็นเวลา 15 นาทีในการฆ่า) หลังจากการฆ่าเชื้อแล้วจึงนำไปเพาะเลี้ยงเป็นเวลา 48 ชั่วโมง หากไม่มีการเจริญเติบโตแบบปลอดเชื้อแสดงว่าการฆ่าเชื้อสำเร็จ

ข้อกำหนดด้านความถี่: สถาบันการแพทย์จำเป็นต้องติดตามอย่างน้อยสัปดาห์ละครั้ง แนะนำให้เฝ้าระวังพื้นที่เสี่ยงสูง เช่น ห้องผ่าตัดทุกครั้ง

3. ปัจจัยสำคัญที่ส่งผลต่อผลการฆ่าเชื้อ

แม้ว่าอุปกรณ์จะมีสมรรถนะที่ดีเยี่ยม แต่การทำงานที่ไม่เหมาะสมอาจยังนำไปสู่ความล้มเหลวในการฆ่าเชื้อได้ ปัจจัยต่อไปนี้จำเป็นต้องได้รับการควบคุมอย่างเข้มงวด:

(1) คุณภาพไอน้ำ

ต้องใช้ไอน้ำบริสุทธิ์อิ่มตัว (ความแห้ง ≥ 97%) ไอเปียกหรือไอน้ำที่มีอากาศจะลดประสิทธิภาพการถ่ายเทความร้อน ขอแนะนำให้ติดตั้งเครื่องกำเนิดน้ำบริสุทธิ์เพื่อหลีกเลี่ยงการสะสมของแร่ธาตุที่อุดตันท่อ

(2) วิธีการโหลด

การปฏิบัติที่ไม่ถูกต้อง: การบรรจุมากเกินไปในห้องฆ่าเชื้อ เครื่องมือที่ทับซ้อนกัน และวัสดุบรรจุภัณฑ์ที่ไม่สามารถระบายอากาศได้ (เช่น ถุงพลาสติกธรรมดา)

ข้อกำหนดที่ถูกต้อง:

ที่ volume of the items does not exceed 80% of the volume of the sterilization chamber;

ที่ shaft joints of metal instruments must be opened, and fabrics should be placed upright;

บรรจุภัณฑ์ควรทำด้วยกระดาษเครปทางการแพทย์หรือถุงระบายอากาศ Tyvek

(3) การบำรุงรักษาอุปกรณ์

ทำความสะอาดห้องฆ่าเชื้อและตัวกรองท่อระบายน้ำทุกวันเพื่อป้องกันสิ่งสกปรกส่งผลต่อการไหลของไอน้ำ

ปรับเทียบเซ็นเซอร์อุณหภูมิ/ความดันทุกเดือน

การตรวจสอบประสิทธิภาพโดยบุคคลที่สามเป็นประจำทุกปี (เช่น การทดสอบมาตรฐาน EN 285)

CONTACT US

CONTACT US